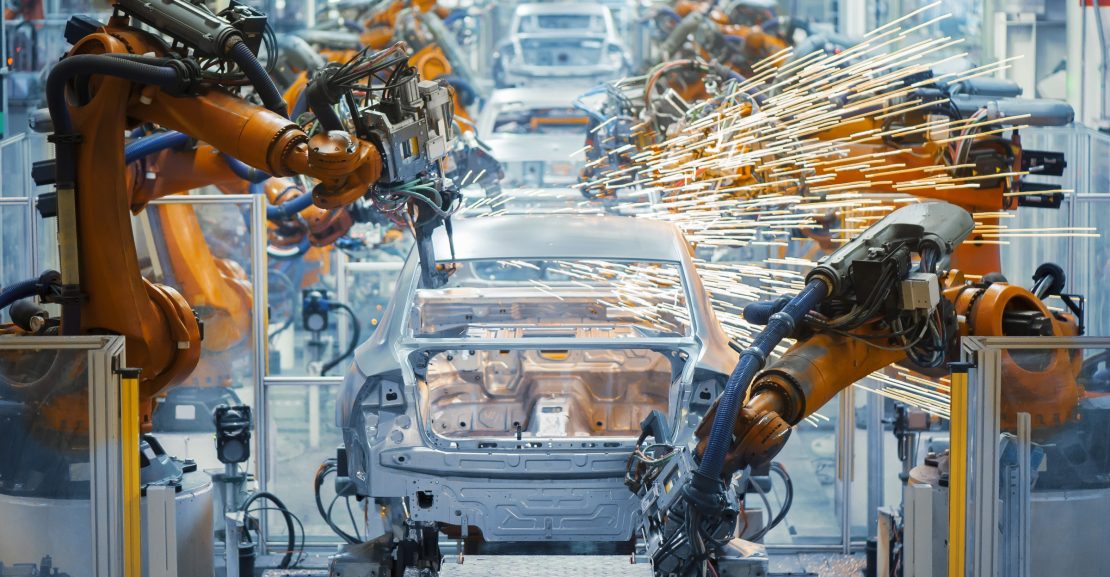

Po pramonės revoliucijos automobiliai „gimsta“ gerokai paprasčiau: modernios gamyklos linijomis slenkantis rėmas apkimba vis naujomis dalimis ir taip pamažu tampa tokiu kūriniu, kokį įprasta matyti gatvėse. Tačiau tai gerokai supaprastintas visos gamybos vaizdas. Pirmiausia atskiri komponentai turi būti pagaminti ar atvežti iš tiekėjų sandėlių, tuomet tinkamu laiku atsidurti prie surinkimo linijos – tik tada jie gali tapti automobilio dalimi.

Šiame procese dalyvaujantys šimtai ar net tūkstančiai žmonių atlieka logistines, gamybines, technologines ir visas kitas reikalingas funkcijas. Vien bandant įsivaizduoti šį procesą ir klaidas, kurių gali pasitaikyti kažkurioje jo vietoje, šiaušiasi plaukai, tačiau aukštą kokybės kartelę sau išsikėlę gamintojai drąsai priima šį iššūkį ir stengiasi užtikrinti aukščiausią produktų kokybę.

Svarbiausia – preciziškumas

Vilniaus universiteto (VU) dėstytoja ir farmacinės bendrovės Lietuvoje kokybės vadovė dr. Rasa Kalėdaitė sako, kad automobilių pramonėje, taip pat kaip ir daugelyje kitų gamybos sričių, nuolatinį kokybės sistemos palaikymą, užtikrinimą ir tobulinimą garantuoja atitinkami standartai, pavyzdžiui, ISO 9001 kokybės vadybos standartas.

„Visose tiekimo, gamybos ir pardavimo grandinėse taikomi tam tikri rašytiniai reikalavimai, pavyzdžiui: standartinės veiklos procedūros, instrukcijos, specifikacijos. Kiekviena automobilio detalė, taip pat ir pats pagamintas automobilis bei žaliavos, iš kurių jis gaminamas, privalo atitikti specifikacijos reikalavimus. Atitiktį specifikacijai garantuoja atliekama kokybės kontrolė – procesas, užtikrinantis produkto kokybės palaikymą ar pagerinimą gamybos metu ir gamybos klaidų sumažinimą arba pašalinimą“, – pasakoja R. Kalėdaitė.

VU dėstytoja pažymi, kad įprastai kokybės užtikrinimo procesas yra vykdomas visuose gamybos etapuose, o, aptikus neatitikimų, laikomasi griežtai aprašytų procedūrų. Jos leidžia išsiaiškinti priežastis ir užkirsti kelią tolimesniems neatitikimams.

„Dažniausiai aptikus nukrypimą nuo kokybės standarto yra inicijuojamas tyrimas. Pavyzdžiui, testuojant pagamintą automobilį nustatyta, kad jis neatitinka saugumo reikalavimų. Tuomet fiksuojamas ir aprašomas nukrypimas – kas negerai, kas aptiko, kada, kaip dažnai kartojasi – ir pradedamas tyrimas visose gamybos grandyse. Yra tikrinami visi gamybos dokumentai, pradinių medžiagų sertifikatai, tarpinės kokybės kontrolės rezultatai, apklausiami darbuotojai ir t. t. Visa tai atliekama norint išsiaiškinti, kokia yra pagrindinė nukrypimo priežastis (angl. root cause)“, – detalizuoja ekspertė.

Užtikrinama, kad klaidos nesikartotų

Pasak dr. R. Kalėdaitės, vykdant gamybą, taip pat atliekama vadinamoji „proceso kontrolė“ (angl. in-process-control, IPC). Jos metu pagal rašytines instrukcijas yra imami arba testuojami tarpinio produkto ėminiai (pavyzdžiui, tam tikra ne iki galo pagaminta automobilio dalis), atliekami fizikiniai, cheminiai, vizualiniai ir panašūs bandymai.

Jų rezultatai turi atitikti tarpinio produkto specifikaciją. Tik tada automobilis pereina į kitą gamybos etapą. Tas pats yra taikoma ir jau pagamintam automobiliui. Pagal rašytines instrukcijas atliekami įvairiausi specifikacijoje numatyti testai (saugumo, tikrinama elektronika ir kt.) ir tik tada, jei gaminys atitinka reikalavimus, jį leidžiama tiekti į rinką.

Dr. R. Kalėdaitės teigimu, per tyrimą gali paaiškėti, kad nukrypimas atsirado dėl to, jog svarbi detalė buvo įsigyta iš naujo, dar nepatvirtinto tiekėjo. Išsiaiškinus root cause, inicijuojamas CAPA procesas (angl. corrective and preventive actions).

Pastarasis yra įvardijamas kaip korekciniai ir prevenciniai veiksmai, kuriais siekiama, kad esamas nukrypimas būtų ištaisytas (svarbi detalė būtų pakeista patvirtinto tiekėjo detale, iš naujo būtų atliekami visi saugumo testai) ir nepasikartotų ateityje (apskaitos programoje atliktas programinis pakeitimas, kad ateityje nebūtų galima įsigyti pradinių medžiagų ar detalių iš nepatvirtintų tiekėjų, t. y. sistema neleidžia suformuoti pirkimo). Taip pasirūpinama, kad aptikta kokybės spraga nesikartotų.

Steigia specialius padalinius

Gamintojai siekia kuo efektyviau vykdyti kokybės užtikrinimo procesą, tad tam skiria didelius resursus, mat galų gale investicijos atsiperka sugrįžtančiais patenkintais klientais bei augančiais pardavimais. Pavyzdžiui, Pietų Korėjos automobilių gamintojas „Hyundai“ įkūrė globalų kokybės kontrolės centrą (angl. Global Quality Situation Room), veikiantį visą parą, dėl to bet kurioje pasaulio vietoje iškilusi kokybės problema gali būti sprendžiama realiuoju laiku.

„Įdomu tai, jog dažniausiai kokybės kontrolės skyrius būna nepriklausomas nuo gamybos ar pardavimo skyrių, nes juk negali būti objektyvus vertindamas savo darbą“, – šypsodamasi dėsto dr. R. Kalėdaitė.

Šiuo atveju siekdami gaminti kokybiškus automobilius, gamintojai privalo ypatingą dėmesį skirti jų patvarumui bei ilgaamžiškumui, o to padaryti tik gamykloje neįmanoma. Tuo tikslu tiek prototipai, tiek jau pagaminti nauji modeliai prisuka tūkstančius bandomųjų kilometrų: dalį jų įveikia viešojo naudojimo keliuose, o dalį – specialiose trasose.

Štai minėtas gamintojas nuo 2013 m. su daugiau nei 40 skirtingų automobilių modelių ilgiausioje Europos lenktynių trasoje nuvažiavo per 20 tūkst. bandomųjų ratų, taip pat darė testus ir nuosavoje trasoje, įrengtoje šalia gamyklos Čekijoje. Tiesa, nors „Hyundai“ yra Pietų Korėjos bendrovė, Europos rinkai skirti modeliai yra projektuojami bei tobulinami Vokietijoje įsikūrusiame techniniame centre, o dalis jų ir gaminama Europoje – dvi gamyklos veikia Čekijoje ir viena Turkijoje.

Oficialūs pardavimo salonai – kokybės garantas

Kalbant apie tai, kurioje gamybos stadijoje yra vykdomi kokybės užtikrinimo procesai, dr. R. Kalėdaitė priduria, jog tai vyksta iš esmės visada ir neapsiriboja gamyklos ar bandymų poligonų ribomis.

„Su tiekimu ir logistika šiek tiek kitaip – taikoma ne kokybės kontrolė, o kokybės sistema. Visų pirma, žaliavos, pradinės medžiagos, tam tikros pagamintos detalės, pavyzdžiui, lustai, yra perkami tik iš patvirtintų tiekėjų, t. y. dažniausiai su tuo tiekėju yra pasirašyta sutartis, kurioje apibrėžti reikalavimai tiekiamai medžiagai. Kokybės auditai dažnai atliekami tiekėjų gamyklose, t. y. kvalifikuoti ir patyrę auditoriai tikrina detalės ar kitų elementų gamybos procesą bei reikiamos žaliavos kokybę. Tai reiškia, jog gamintojas gali būti tikras, kad visada įsigis kokybišką žaliavą“, – teigia pašnekovė.

Apie gamintojų taikomos griežtos kokybės kontrolės naudą išduoda tai, kad „Hyundai“ jau tris kartus atsidūrė kompetentingos „Auto Bild“ leidinio automobilių kokybės ataskaitos („Auto Bild Quality Report“) aukščiausioje pozicijoje.

R. Kalėdaitė užsimena, jog tai, kad naujų transporto priemonių įmanoma įsigyti tik įgaliotuosiuose salonuose, taip pat yra kokybės užtikrinimo dalis.

„Naujų automobilių galima nusipirkti ne visuose salonuose, tik oficialiose atstovybėse. Ką tai reiškia? Gamintojas įvertina potencialaus pardavėjo atitiktį keliamiems reikalavimams: įmonės dydį, reputaciją, kokybės vadybos sistemą, aptarnavimo standartus. Pirmiausia gali būti atliktas kokybės auditas, o tik tada pasirašyta oficiali atstovavimo sutartis. Tai reiškia, kad gamintojas gali būti tikras, jog pardavimo metu bus išlaikyti aukščiausi kokybės standartai“, – paaiškina VU dėstytoja.